水泥厂如何节省大量辊面维护费用?

辊压机以其增产、节能、降耗的特点被公认为目前最佳破碎粉磨设备。辊面寿命是直接影响到设备的运转率、运行成本等重要指标的关键因素。在水泥行业利润、销量下滑的形势下,如何在保证辊面长期稳定可靠使用的前提下,降低辊面的使用成本,更是成为业内人士重点关注的焦点。

从辊压机在行业内使用情况看,目前在使用的辊压机辊面大部分为堆焊辊、柱钉辊。在堆焊辊和柱钉辊的使用过程中,各自存在不同的缺陷,造成辊面使用成本居高不下,甚至对正常生产造成不利影响。所以,兼顾辊面寿命和使用经济性,是判定辊面产品优劣的决定性指标。

堆焊辊

1、基体为锻造普通合金钢(42CrMo或35CrMo),在基体表面堆焊过渡层、硬化层和花纹层,新辊堆焊总厚度一般在20mm。

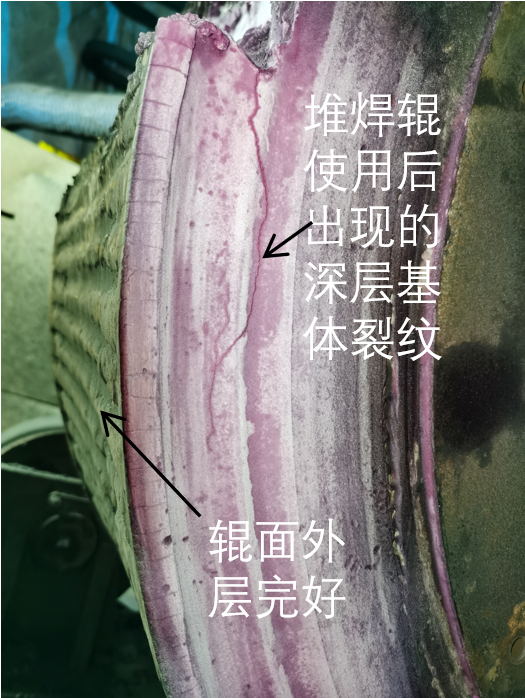

2、由于基体抗压强度低,长期使用易产生疲劳裂纹,一般使用2年后会出现“空壳”、“表面起坑”、大面积掉块等现象。

3、随着堆焊辊使用时间的增加,疲劳裂纹不断向内延伸,每年维护时对基体的刨削深度也不断增加,焊丝用量逐次上升,维护费用不断升高,直至辊面失去维修价值报废。

4、受焊接工艺限制,现场维护难度和焊接量大,修复质量不稳定,容易出现空壳、脱落、掉块等现象。离线修复质量更佳,但修复周期和修复费用都远远大于现场修复。

5、由于现场维护时无法保证清除所有疲劳裂纹,加之现场工艺条件所限,每次维护后,辊面寿命都会发生衰减,维护频次逐年升高。

6、按现场辊压实际机运转率60%~70%来计算,全新堆焊辊一般使用在5年左右就会失去维修价值,需要更换新辊套。

自保护超耐磨合金辊面

为解决客户在使用辊压机过程中辊面各种问题的困扰和痛点,成都德森经过多年实验和研发,结合现场实际使用的大量数据,于2019年成功研发出最新一代辊面专利技术:自保护超耐磨合金辊面。为客户节省了大量的辊面维护费用,获得了客户的高度认可。

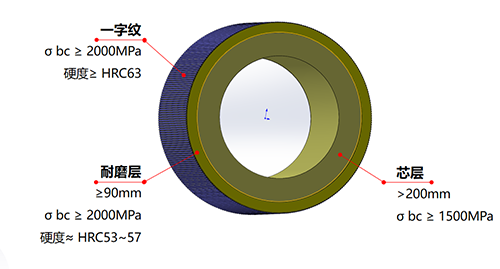

1、特殊配方和先进的制造工艺:以Cr、W、Mo、Ni、V、Nb、Ti、Fe、B、RE等元素组成的合金耐磨材料,采用离心浇铸工艺一次成型,加之特殊的热处理工艺制造而成。

2、超高的基体抗压强度:自保护超耐磨合金辊套的基体抗压强度达到2000MPa以上,是堆焊辊基体抗压强度的3倍,柱钉辊基体抗压强度的2倍。超高的基体抗压强度确保了辊面在使用过程中在辊面受到尖峰压力(一般小于1200MPa)时,基体内部不会出现疲劳裂纹,避免了辊面空壳、大面积剥落等现象出现对辊压机运行造成严重影响。

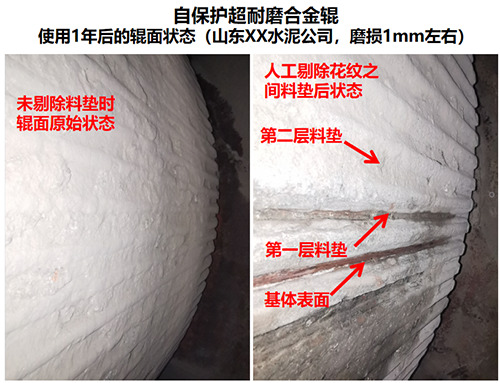

3、最佳的花纹分布方案:采用SALOME_CFD模拟软件精确模拟并通过大量实验,最终获得辊面最佳形态的一字纹分布方案。特殊形态的一字花纹可以在自保护超耐磨合金辊表面形成两层料垫保护层,对辊面基体进行保护,大大减小了物料对辊面基体的磨损。

4、超高的基体硬度和花纹硬度:自保护超耐磨合金辊基体硬度可达HRC55,花纹硬度可达HRC66,确保辊面花纹单次使用寿命较常规辊面花纹增加50%以上。

5、极低的维护成本:由于自保护超耐磨合金辊不会出现基体裂纹,所以维护时不需要对基体进行刨削,只需在基体表面重新堆焊花纹即可,维护焊丝用量仅为堆焊辊的10~20%。大大降低辊面维修费用。

6、超长的整体使用寿命:自保护超耐磨合金辊整体使用寿命至少在8年以上,相较于堆焊辊和柱钉辊,辊套寿命至少提高60%以上,更具性价比。

7、自保护超耐磨合金辊花纹一般2~3年维护一次,且维护后辊面性能不会发生衰减,5年内辊面仅需要维护1~2次。

使用自保护超耐磨合金辊面,相较于堆焊辊面,每年辊压机辊面维护费用可降低80%以上,同时辊面整体使用寿命可增加60%。综合核算平均到每年的辊面使用成本可以降低40%以上。

相关资讯

同类文章排行

- 什么样的“水泥”能漂在水上

- 海螺水泥子公司力争2026年前完成超低排放改造公示

- 海螺水泥将成为西部建设第二大股东

- 近半陷入亏损!18家水泥上市公司盈利情况一览

- 国内首家!葛洲坝水泥获得!

- 海螺、天山、冀东等成立子公司

- 生态环境部部长黄润秋调研新疆米东天山水泥

- 多条水泥熟料生产线投产计划延后

- 这家水泥厂通过审核验收

- 中央两部门印发通知!利好水泥需求!

最新资讯文章

您的浏览历史